Es de extrema importancia para las instalaciones industriales controlar la energía que realmente es consumida y aprovechada en los diversos procesos. El comportamiento eléctrico de ciertos dispositivos, como por ejemplo los motores eléctricos, puede ser responsable de problemas graves de consumo a los que una empresa debe estar atenta. ¿Cuáles son estos problemas y cómo controlarlos es asunto de este artículo.

Un motor eléctrico está básicamente formado por bobinas y, por lo tanto, un circuito magnético que presenta una cierta inductancia.

A diferencia de los circuitos resistivos puros, tales como lámparas de filamento (incandescentes), calentadores, etc., un circuito inductivo con propiedades similares a las de los motores: absorbe dos tipos de energía.

Una energía es la llamada "activa", que se aprovecha para ejercer un trabajo mecánico, como el movimiento de un conjunto de engranajes de una máquina.

La otra energía es la llamada "reactiva" y no es aprovechada, sirviendo sólo para producir la imantación del material magnético que existe en el motor y es responsable de su funcionamiento.

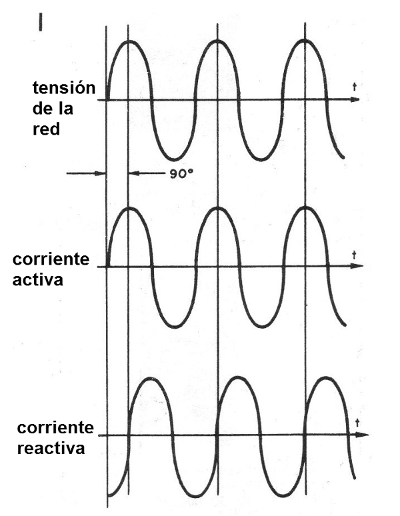

Las dos energías vienen de la red, que en el caso se manifiesta en la forma de una corriente alterna de 60 Hz. Sin embargo, el comportamiento del motor es tal que las corrientes de la energía activa y reactiva no mantienen la misma fase (figura 1).

Mientras la corriente que corresponde a la energía activa está en fase con la tensión que alimenta el circuito, la corriente reactiva está en desfase de 90 grados.

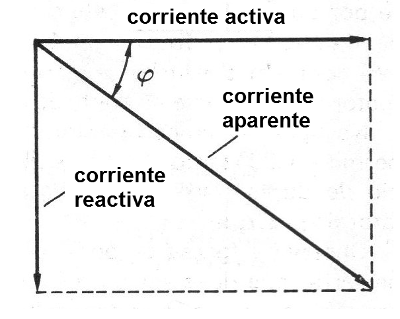

El resultado es que el motor que opera según este principio, sin ningún recurso adicional, es recorrido por una corriente aparente que corresponde a la composición vectorial de las dos corrientes analizadas.

En realidad, esta corriente no es tan aparente como el nombre indica, pues la facturación de energía de una empresa que utiliza motores se hace en su función.

Conforme podemos ver por la figura 2, si el componente activo de un motor es muy grande en relación al componente reactivo, la corriente aparente tendrá un valor muy próximo al componente activo.

Podemos decir que, en este caso, el motor estará aprovechando bien la energía que recibe.

Por otro lado, si el componente reactivo es muy grande en relación al componente activo, la corriente aparente será mucho mayor que el componente activo, lo que significa que estaremos pagando más de lo que utilizamos.

En resumen, es importante mantener el componente reactivo lo menos posible, o el ángulo ? tan cerca de cero como sea posible.

En la práctica, no hablamos realmente en términos de ángulo, sino en "factor de potencia" que se mide en la forma del coseno del ángulo ?.

COS φ = Iactiva / Iaparente

En la teoría, el coseno de φ puede variar entre 0 e1 (el ángulo varía entre 0 y 90 °), pero en la práctica los valores se sitúan entre aproximadamente 0 ° y 80º para el ángulo.

En la práctica, debemos mantener el coseno más cercano de 1 como sea posible, para que podamos pagar por la energía que realmente utilizamos.

Una tabla puede darnos una idea de los diversos valores de este coseno, y lo que ocurre cuando están siendo constatados:

| Cos φ | Condición |

| 0,2 a 0,4 | Motores con pésima condición |

| 0,4 a 0,7 | Motores com mala utilización |

| 0,7 a 0,9 | Motores bien utilizados |

| 1,0 | Circuitos resistivos puros |

¿Cómo corregir el factor de potencia? Los capacitores presentan una característica "opuesta" a la de los inductores, responsables de la corriente reactiva.

Mientras los inductores adelantan la corriente en relación a la tensión, los capacitores retrasan.

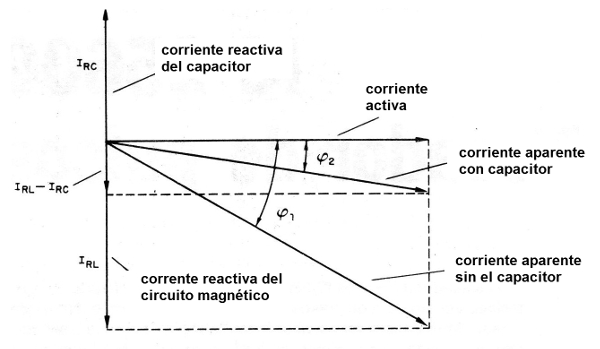

Si en un circuito inductivo colocamos un capacitor de valor apropiado, la corriente reactiva por la cual el capacitor es responsable tiende a oponerse a la corriente reactiva del circuito magnético, como muestra la figura 3.

El resultado es una reducción del ángulo y consecuentemente un aumento del coseno ?, con aproximación de la corriente aparente del valor de la corriente activa, lo que mejora el rendimiento del sistema.

Los motores comerciales ya vienen con capacitores cuidadosamente calculados para hacer esta compensación, pero si por cualquier motivo este capacitor se daña, el problema puede aparecer, con un consumo exagerado del motor que se refleja en la cuenta de luz.

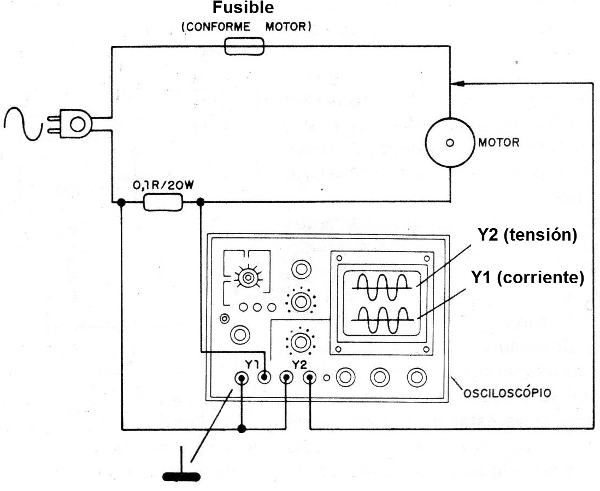

En la figura 4 tenemos un circuito que permite la utilización de un osciloscopio de doble traza en la verificación del factor de potencia.

Observe la conexión del punto común de tierra, que debe ser bien hecha para evitar daños al instrumento o peligros de golpes.

Con este procedimiento podemos verificar el desfase que existe entre la tensión y la corriente, y con ello determinar el factor de potencia.

Para los que operan con muchos equipos dotados de motores, la utilización de un medidor de factor de potencia o coseno de es mucho más cómoda.